一、残余奥氏体简介

残余奥氏体作为钢铁材料淬火过程中的亚稳残留相,其含量控制与工程构件性能间存在显著的关联性。在快速淬火条件下,过冷奥氏体因相变动力学迟滞未能完全转变为马氏体,形成具有面心立方结构的残余奥氏体(RA)。该相的特殊性体现在其双刃剑效应:一方面,RA的软质特性(显微硬度仅200-300 HV)易引发磨削裂纹、硬度不均匀等缺陷,导致疲劳强度下降;另一方面,其优异的相变诱导塑性(TRIP效应)可使轴承钢接触疲劳寿命提升3-5倍,并通过体积补偿效应(约0.3%收缩量)抑制淬火畸变。

近年来,随着高强钢、耐磨合金等先进材料的快速发展,残余奥氏体的工程价值得到重新审视。研究表明,当RA体积分数控制在5%-15%区间时,可构建马氏体(简称α相)/奥氏体(简称γ相)双相协同强韧化体系,其裂纹扩展功能较单一马氏体组织提高50%以上。例如:在先进高强钢(AHSS)中,RA通过TRIP效应提升强塑积;在轴承钢中,适量RA通过应力诱导马氏体相变(SIMT)延缓接触疲劳裂纹扩展;在低温压力容器用钢(如9%Ni钢)中,RA通过阻碍解理断裂提升低温韧性。这种性能调控的辩证关系催生了“精确量化-定向调控”的研究范式,即通过先进检测技术建立RA含量与宏观性能的定量模型,进而指导热处理工艺优化(如深冷处理、配分工艺设计)。因此,精确、可靠地定量测定合金钢材中奥氏体含量,是材料研发、工艺优化、质量控制和失效分析中不可或缺的核心环节。

二、XRD在合金钢材残余奥氏体含量测定中的应用

传统金相法依赖化学侵蚀显示相界,受限于0.1μm级分辨率,难以区分形貌相似的奥氏体/贝氏体,且制样损伤(浮雕效应)导致误差>±3 %;而磁性法则易受碳化物析出干扰,无法区分铁素体与马氏体,对高锰奥氏体钢(如TWIP钢)等顺磁性材料分析失效。基于此,X射线衍射法(XRD)凭借非破坏性检测、ASTM E975标准兼容性,已成为工业界量化RA含量的主流技术。通过多晶衍射峰解卷积与Rietveld精修,可精确解析复杂工况下RA的分布特征,为深冷处理、合金微合金化等调控工艺提供实时反馈,广泛应用于航空航天齿轮、汽车轻量化、能源装备、精密轴承关键部件的生产制造,为高端材料的性能优化与质控提供精确相定量支持。

三、应用案例

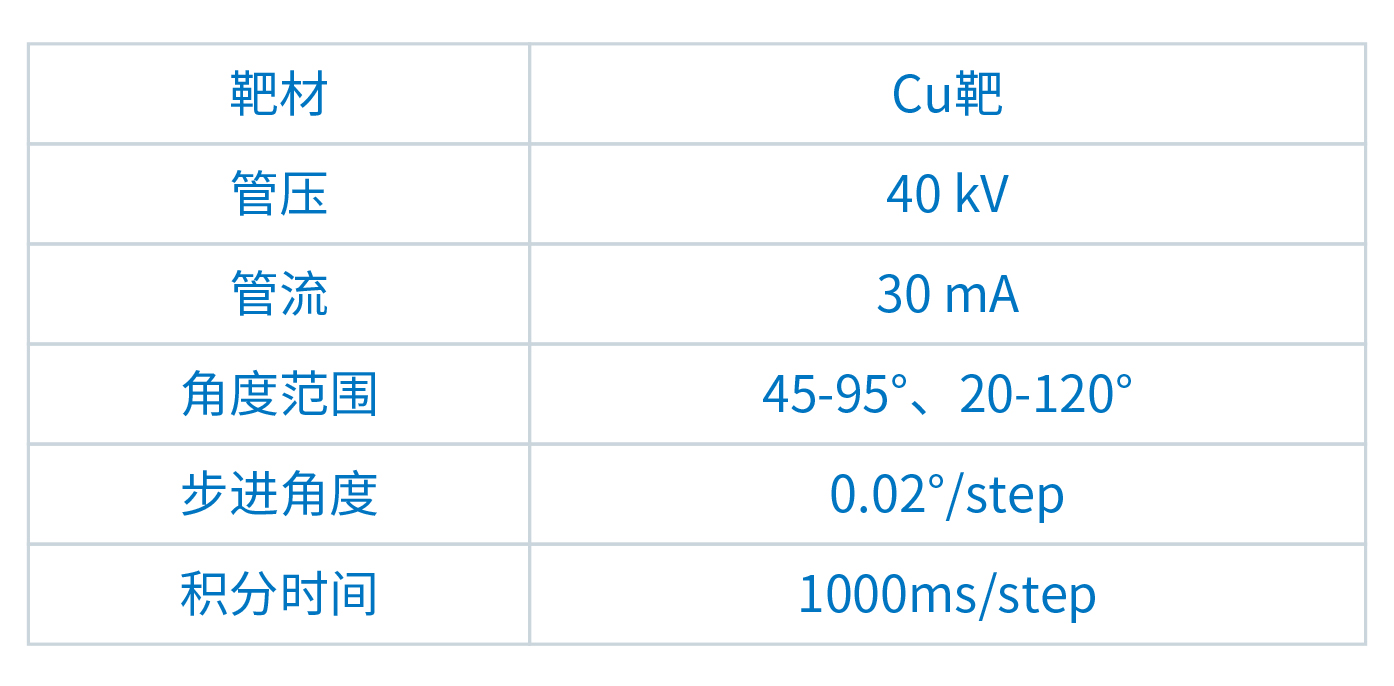

本文使用浪声科学FRINGE系列X射线衍射仪对残余奥氏体样品进行采谱,并参考国内冶金标准《YB/T 5338-2019 钢中奥氏体定量测定 X射线衍射仪法》中“五线六对法”和“全谱拟合法”进行残余奥氏体含量计算。

1、样品展示

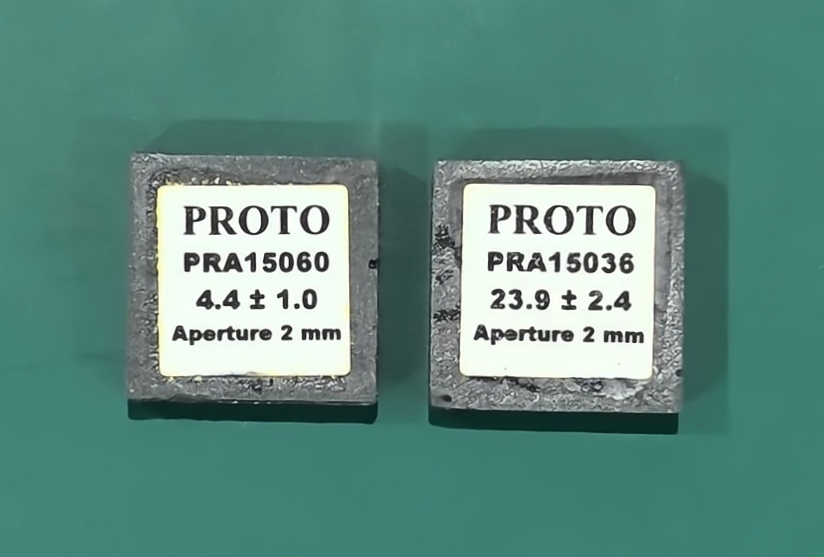

在最小热效应条件下切割样品,在测试前需要经过进行表面抛光处理,要求无脱碳层、无氧化层、无热影响区,首先用水砂纸磨平,从小号砂纸一直到大号砂纸,直到磨到砂纸1000#以上,然后进行电解抛光,以得到平滑、无应变的表面。

图1 PROTO残余奥氏体一级标样

2、测试参数设置

3、结果分析

3.1 五线六对法计算结果

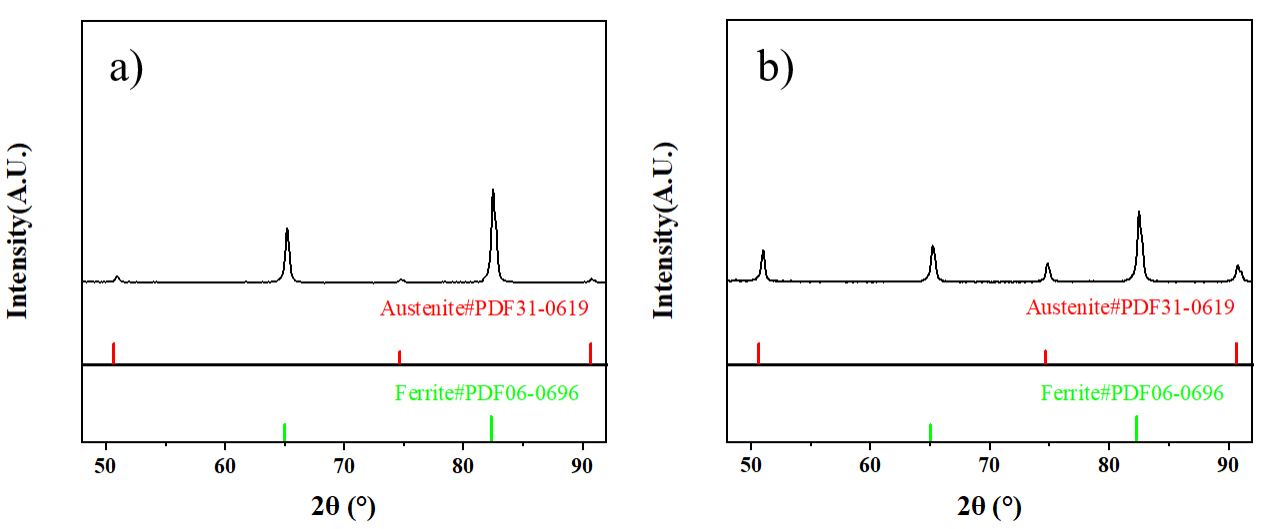

参照五线六对法对低含量和高含量的残余奥氏体一级标样的衍射谱图进行计算,计算结果如下:

图2 低含量(a)和高含量(b)一级标样的X-射线衍射谱

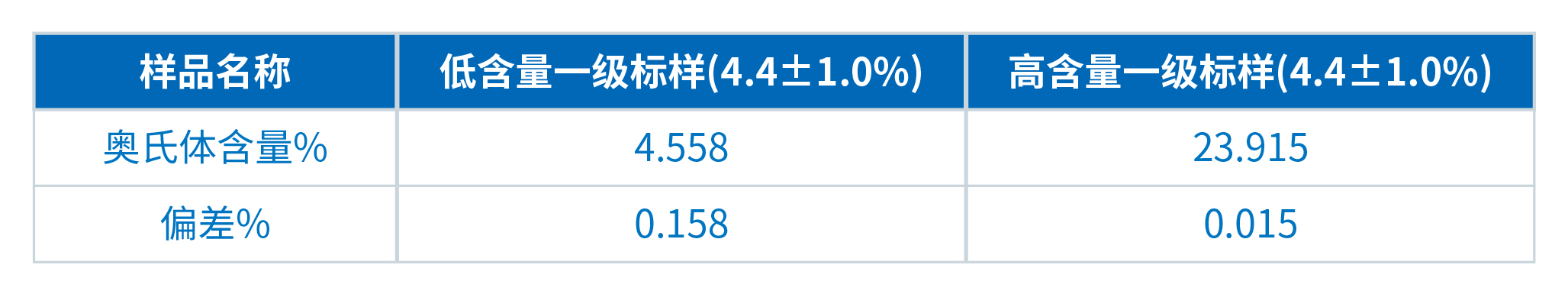

表1 低含量和高含量一级标样残余奥氏体含量计算结果

根据表1可知,1000ms积分时间下低含量和高含量一级标样残余奥氏体含量的计算结果为4.558%和23.915%,与标准值相差为0.158%和0.015%,均在允许偏差范围内。

3.2 全谱拟合法计算结果

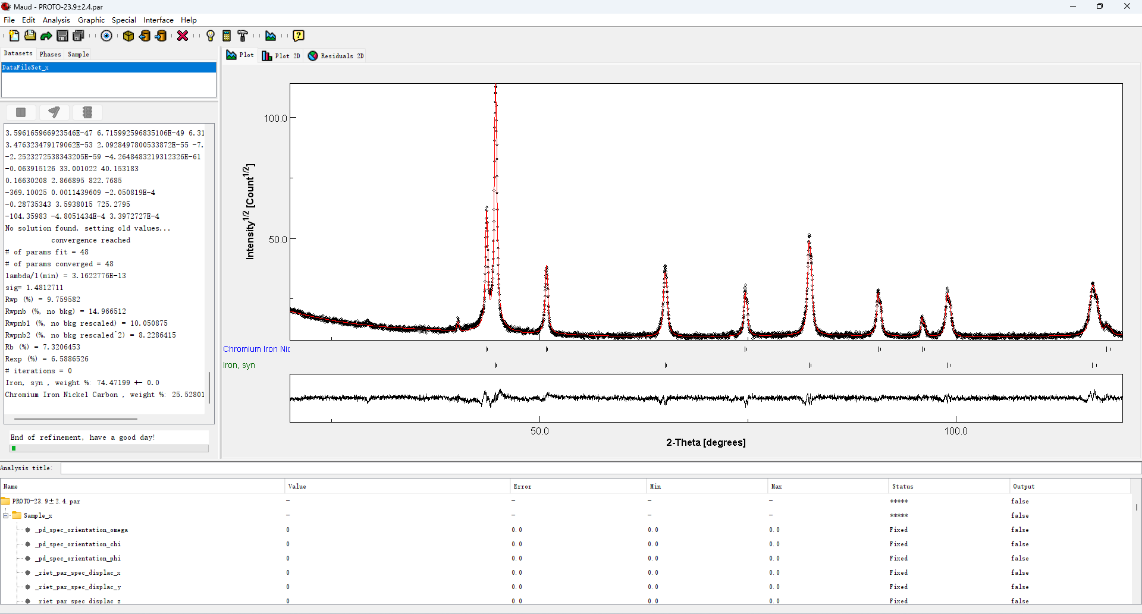

参照全谱拟合法试验条件,设置角度范围:20-120°;步进角度:0.02°/step;积分时间:4000ms/step的测量条件对样品进行测试,比较全谱拟合法与五线六对法的计算结果。选择质量较好的高含量一级标样(23.9±2.4%)谱图,利用Maud对X-射线衍射谱精修,得到拟合相的含量,拟合结果如下:

图3 高含量一级标样全谱拟合计算界面

根据图3可知,全谱精修拟合结果为25.528%,与标准值23.9±2.4%相差1.628%,与五线六对法计算结果接近。Rwp值为9.759%,符合测量精度要求,说明测量谱图与计算谱图的一致程度较高。

四、结论

使用FRINGE EVS桌面式X射线衍射仪检测PROTO残余奥氏体一级标样,应用“五线六对法”和“全谱拟合法”计算表明:两种含量的一级标样五线六对法结果偏差均≤±0.16%,符合精度规范;全谱拟合法对高含量一级标样的拟合结果(Rwp=9.759%)与五线六对法接近且符合要求。在适宜热处理及表面加工条件下,该设备对奥氏体-铁素体双相钢残余奥氏体含量的检测准确可靠,其测得的奥氏体体积分数可作为有效监控指标。凭借快速、高效和精准的特点,FRINGE EVS 在钢材生产质量控制中发挥关键作用,为优化工艺和提升产品质量提供可靠保障。