在现代材料科学与工程领域,涂层技术已成为提升材料性能的关键手段。通过将不同材料灵活复合,我们能够构建出具有优异性能的复杂材料体系,充分发挥各种材料的优势,有效规避单一材料的局限性。随着科学技术的快速发展,各种功能性涂层在航空航天、电子信息、生物医疗等高端制造领域得到了广泛应用,其重要性日益凸显。

在这一背景下,涂层厚度的精确测量显得尤为重要。作为涂层性能评估的关键参数,厚度测量的准确性直接影响着产品的质量控制和性能预测。目前,测量涂层厚度的方法众多,包括称重法、电学法、光学法、X射线光电子能谱法、原子力显微镜法、X射线反射法以及扫描电镜法等。其中,扫描电镜法以其直观的测量结果和宽广的测量范围(从几毫米到纳米量级)而备受青睐。

然而,在实际测量过程中,研究人员常常会遇到各种问题,若不能准确判断和处理,将直接影响测量结果的可靠性。深入分析这些问题产生的原因,有助于我们找到有效的解决方案。常见的造成测厚分析误差的主要原因有:图像飘移、涂层变形或脱落、样品倾斜过度、涂层与基体界面不清晰等。

(1)图像飘移

图像飘移是扫描电镜测量中常见的误差来源。这种现象部分源于人为因素,如未镀导电膜、样品固定不牢等;部分则与仪器原理密切相关。当图像飘移严重时,测量误差可能超过10%。特别是当样品导电性较差或固定不稳固时,误差会进一步扩大。通过改善样品导电性、降低加速电压、采用快速观测模式等方法,可以在一定程度上减轻这种图像缺陷的影响。

(2)涂层变形或脱落

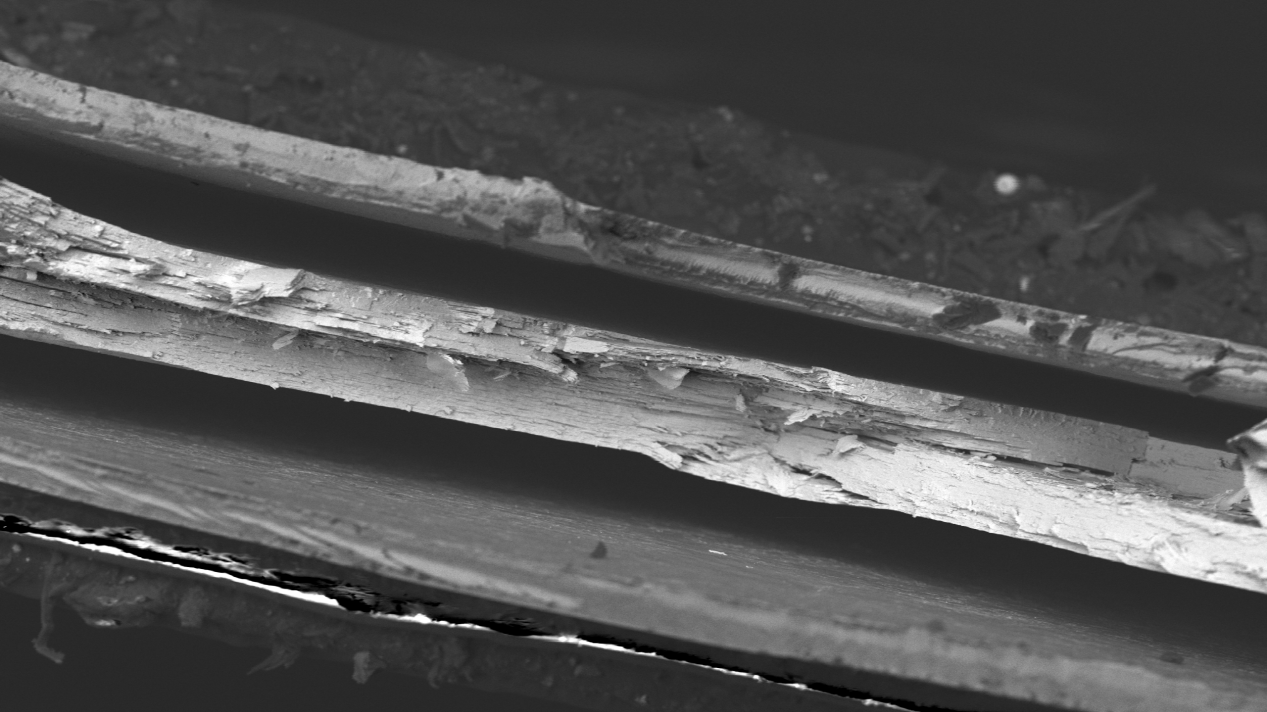

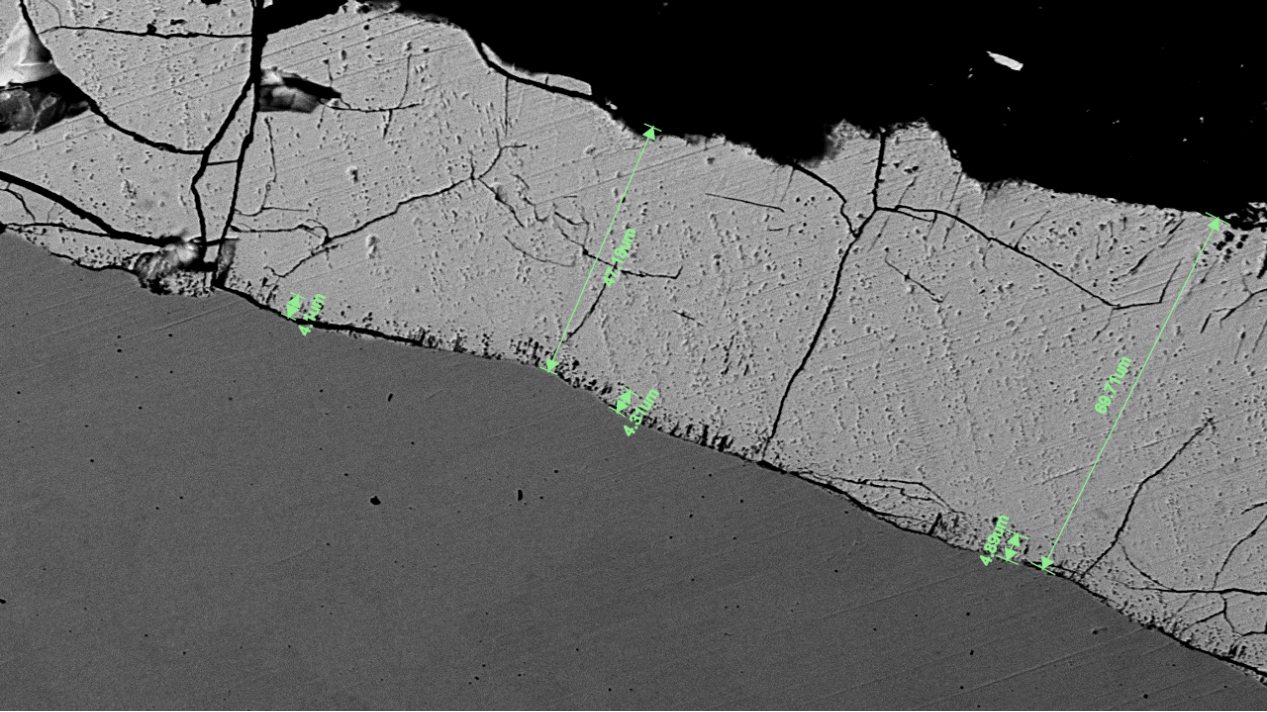

涂层变形或脱落是另一个不容忽视的问题。在制备软涂层或低熔点金属涂层的横截面时,高温、高压环境容易引起涂层发生不利变形。同时,脆性材料在制备过程中的过度磨损也会导致类似问题,如图1。更严重的是,薄膜脱落现象在样品制备过程中时有发生,这往往是由于薄膜未能得到充分保护所致。这种现象容易被误判为薄膜厚度不均匀、厚度偏小甚至无薄膜等情况。采用树脂镶嵌法可以有效解决这一问题,特别是对于脆性薄膜和与基体结合强度不高的样品,在线切割、树脂镶嵌等各个环节都需要格外谨慎。

图1 未经恰当前处理的涂层严重脱落、分层

(3)样品倾斜过度

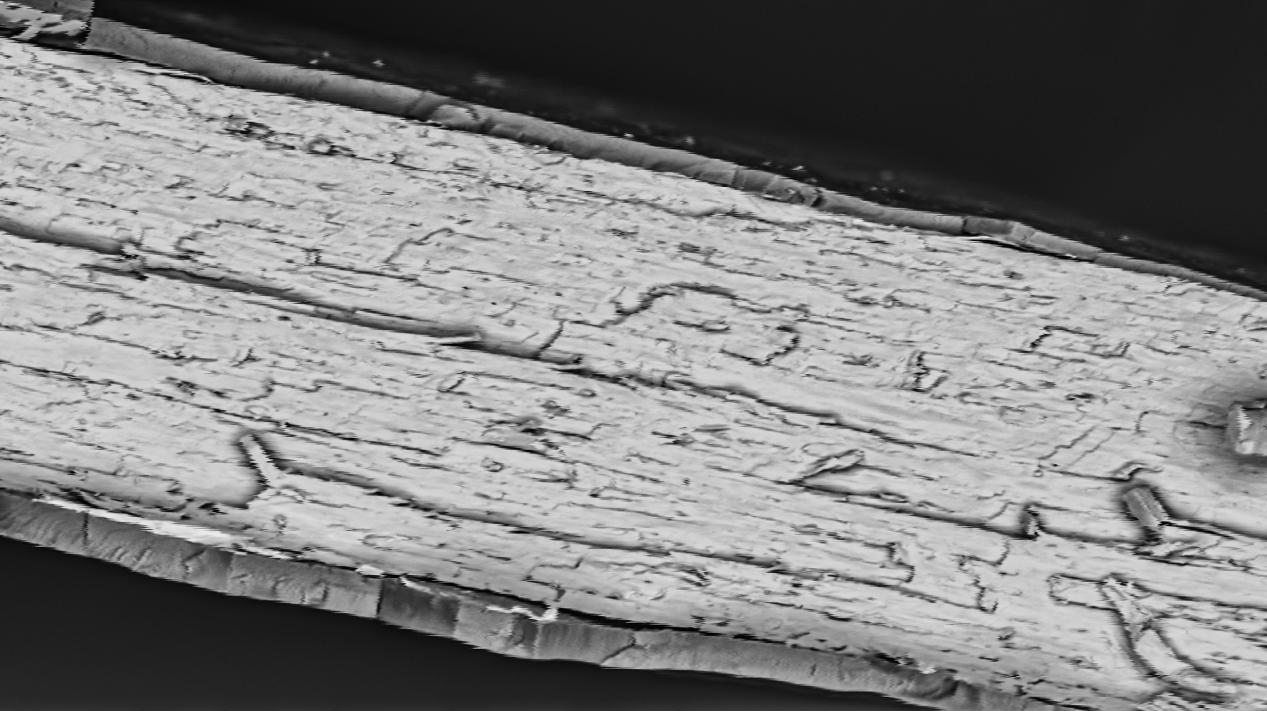

由于样品在固定过程中难以做到完全垂直,这种几何偏差会导致测量结果偏大,如图2。在测量较厚的涂层(几十微米以上)时,这种误差可能不太明显;但在测量1μm以下的薄涂层时,就必须仔细调整样品角度,以确保测量精度。

图2 样品放置倾角不同,导致各个角度的涂层厚度看似不一致

(4)涂层与基体界面不清晰

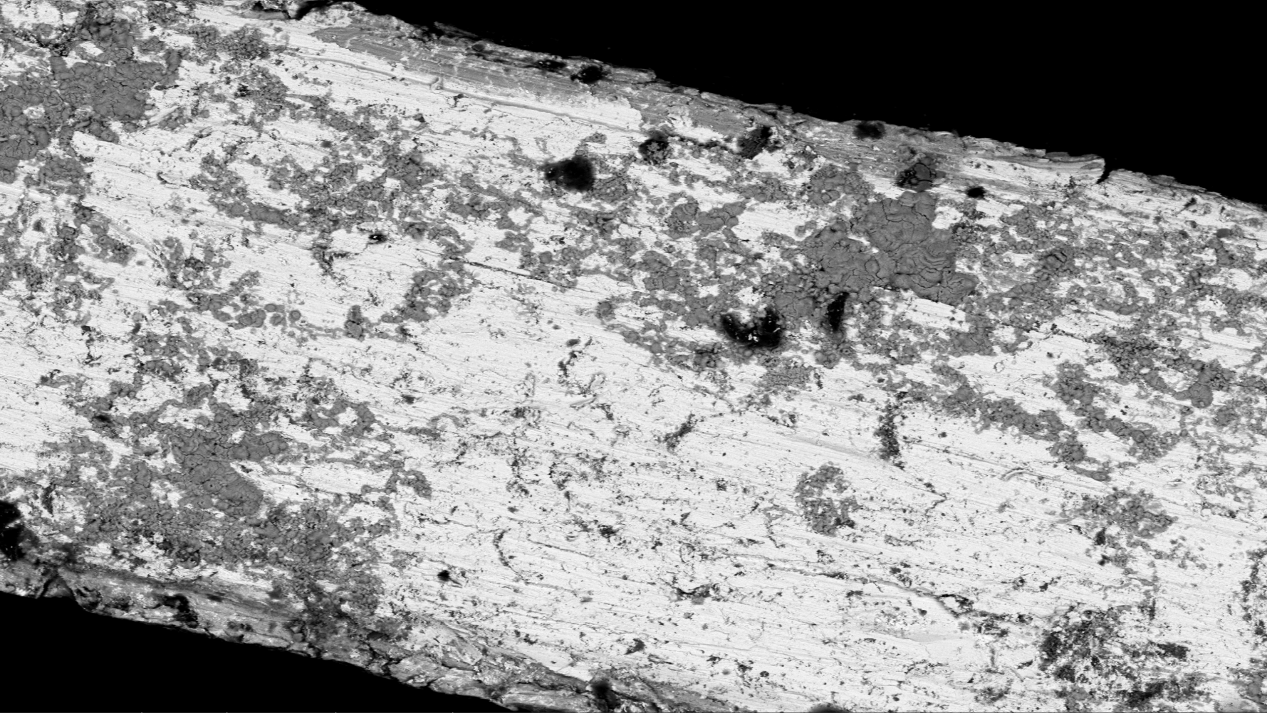

涂层与基体界面不清晰也会严重影响测量准确性。当涂层或基体的表面粗糙度相对于涂层厚度较大时,界面轮廓的不规则性会使得精确测量变得困难。此外,当涂层与基体材料性质相近,或样品制备方法不当时,在扫描电镜下可能难以观察到清晰的界面位置,如图3。这时可以采用截面抛光结合化学腐蚀的方法,或者借助扫描电镜的能谱元素线扫描、面分布分析等技术来辅助判断。

图3 样品表面粗糙且清洁不到位,外加基材与涂层性质相近时,难以准确区分涂层与基材,并对涂层进行准确测量

要系统解决上述测量误差问题,就必须重视金相试样的制备过程。金相分析作为揭示材料微观组织结构的重要手段,其准确性完全依赖于试样制备的质量。一个完整的金相制样流程通常包括取样、镶嵌、磨光、抛光与浸蚀等步骤,但需要根据具体的检验目的和试样特性进行灵活调整。

(1)取样

取样是金相制备的首要环节,其代表性直接决定了分析结果的价值。取样部位的选择必须与检验目标保持一致:失效分析需要在裂纹源区和完好区进行对比取样;铸件研究通常选择横截面;而对于轧制材料,则需要根据观察目标选择纵截面或横截面。取样过程要尽可能避免热影响和机械应力导致的组织变化,常用的方法包括线切割、精密切割等。试样尺寸一般控制在Φ12×12mm圆柱或12mm立方体左右,非检验面需要适当倒角以确保操作安全。

(2)镶嵌

对于尺寸过小、形状不规则或需要保护边缘的试样,镶嵌是不可或缺的工序。常规试样可以采用热压镶嵌法,而对于热敏感材料(如微电子器件),则需要选用环氧树脂等介质进行冷镶嵌,以保护其微观结构不受破坏。

(3)磨抛

磨光与抛光是获得理想观测表面的关键步骤。磨光是一个逐级细化的过程,需要通过不同粒度的砂纸(从180#到2000#)依次研磨,每道工序都要旋转90°方向,直至上一道磨痕完全消除。整个过程需要充分的冷却和润滑,以防止组织损伤和深划痕的产生。抛光则是最终的精加工环节,需要根据材料特性选择合适的抛光织物和抛光介质,精确控制压力、时间和湿度等参数。对于特殊材料,如软金属需要轻压抛光,硬质合金则需要使用金刚石研磨膏。

(4)浸蚀

浸蚀作为可选步骤,主要用于增强微观组织的衬度。通过化学试剂对抛光表面进行选择性腐蚀,可以清晰显示晶界和相界。这一步骤的成功关键在于准确控制浸蚀剂的浓度、温度和作用时间,并及时进行清洗和干燥。

在整个金相制样过程中,“清洁”和“中间检查”是两个必须严格遵守的基本原则。每个步骤结束后都要彻底清洁试样和工作环境,防止污染物影响后续工序。同时,在关键工序节点进行显微镜检查,可以及时发现并纠正问题,确保制样质量。

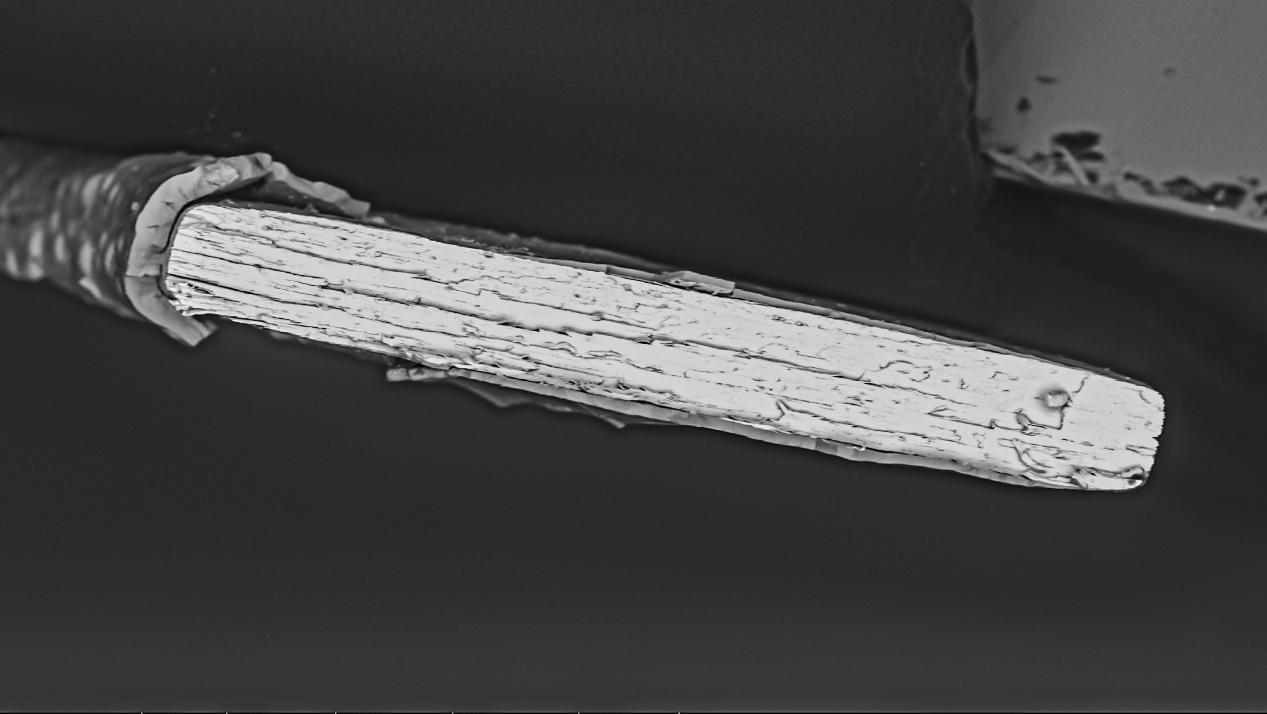

通过系统性的金相制样,我们可以有效解决扫描电镜测量中的大部分问题:精密的取样和镶嵌可以防止涂层变形脱落,规范的磨光和抛光能够确保界面清晰度,严格的角度控制可以避免测量偏差。这些措施共同保证了涂层厚度测量结果的准确性和可靠性,如图4中,经过合理的的前处理及恰当的调试后得到的样品截面的涂层与基材乃至共渗层间边界清晰、角度垂直,测量出的厚度最接近真实值。

图4 正确制样后的样品涂层与基材边界清晰,甚至共渗层与涂层和基材都能准确被区分

因此,当遇到涂层厚度测量不准的情况时,我们不仅要关注测量仪器和方法的选择,更要重视前期的样品制备工作。只有建立完整的质量控制体系,从样品制备到测量分析全程把控,才能获得真实可靠的实验数据,为材料研究和工程应用提供有力支撑。